L'histoire des origines de la Vespa Génération XI

Pour nos 20 ans nous voulions mettre en place un projet spécial. Jusqu'au début du mois de janvier, il n'y avait que l'idée en tant que telle et aucune idée concrète de ce que cela devrait être exactement pour un scooter. Ce n'est clair que jusqu'à ce que le Spectacle personnalisé à Ried / Autriche le 25.02.2012, le scooter devrait être prêt. Donc un délai très sportif pour construire un scooter custom complet de ZERO.

Le coup de départ était que Lundi 09.01.2012

Démonter le scooter

Nous en avons choisi un en état de rouler Vespa Primavéra ET3 décidé comme base. La belle a été complètement démantelée….

.... et après un abattage réussi, le cadre et tous les accessoires en tôle sont sablés. La semelle et le tunnel du cadre sont préoccupants, car ce n'est qu'après le sablage que vous pouvez voir combien de tôle il reste.

Tant que le cadre est sablé, vous pouvez vous soucier du "reste". Espérons qu'il en restera assez du cadre :-). Étant donné que le sens de déplacement dans ce projet est "Racer", un Frein à disque inévitable. Peut-être même devant et derrière ?

Afin de pouvoir installer un frein à disque à l'avant, il nous en faut un Fourche PK-XL .

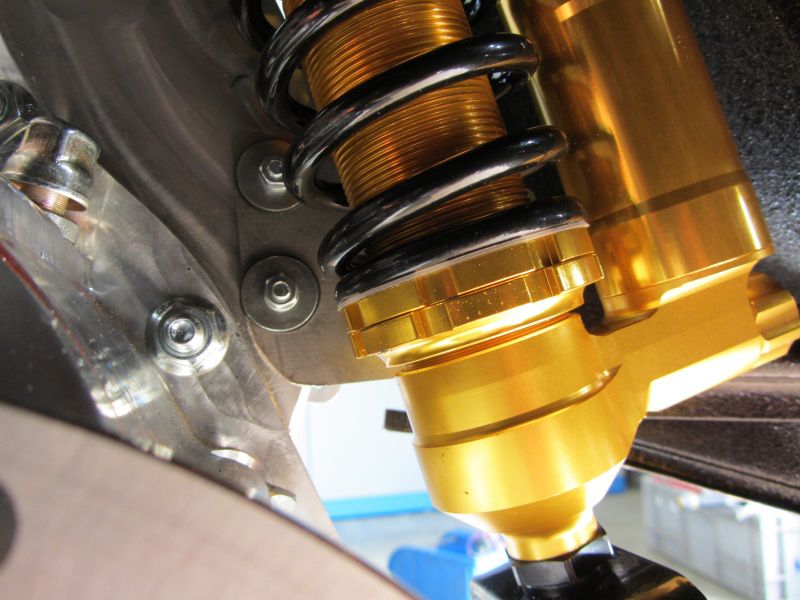

La fourche ET3 d'origine ne permet pas une telle conversion. En dehors de cela, nous avons également quelque chose en préparation pour l'amortisseur PK.

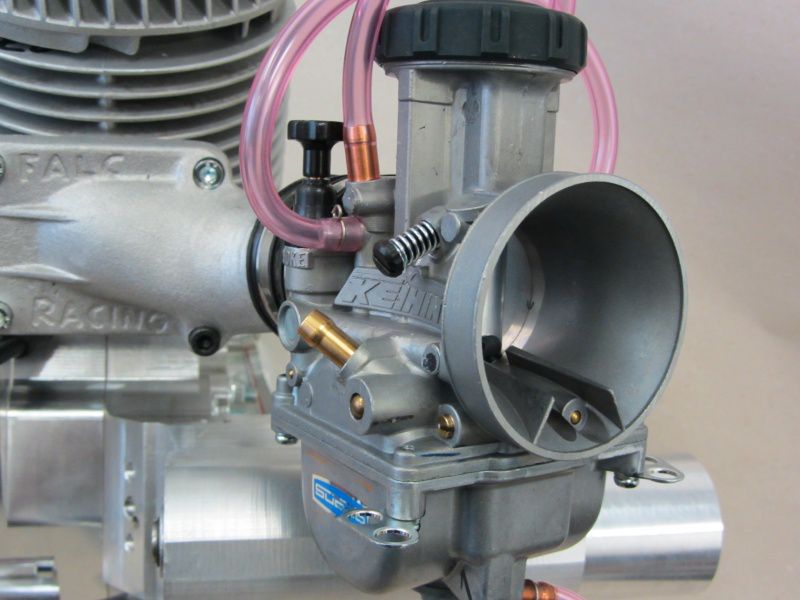

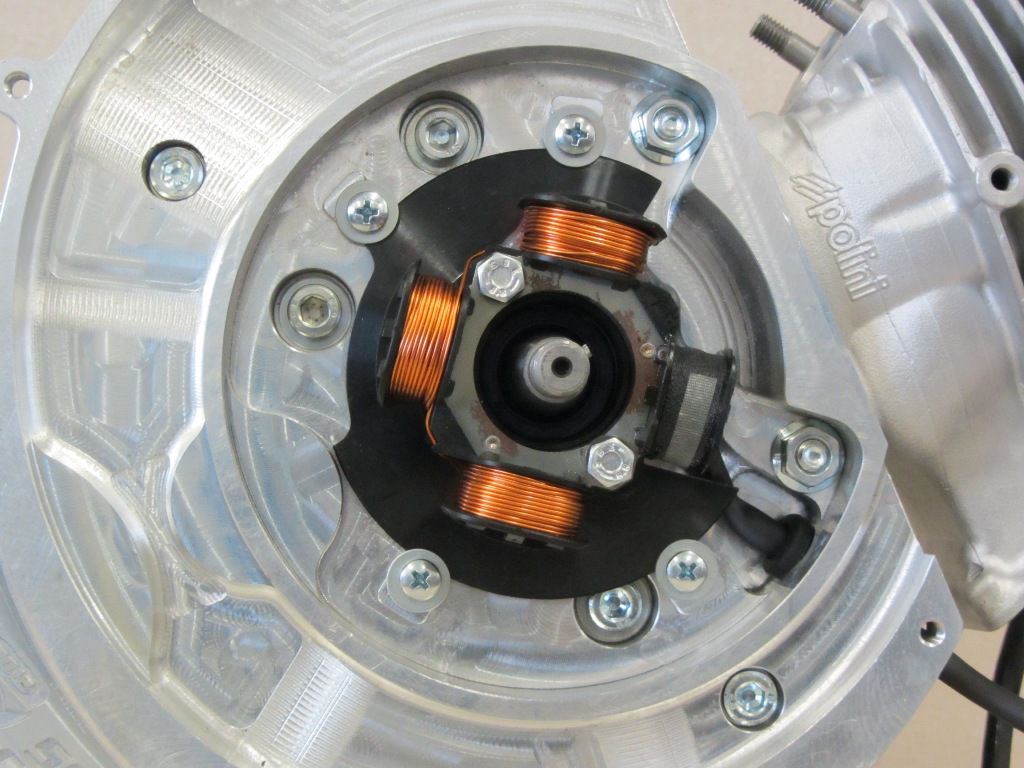

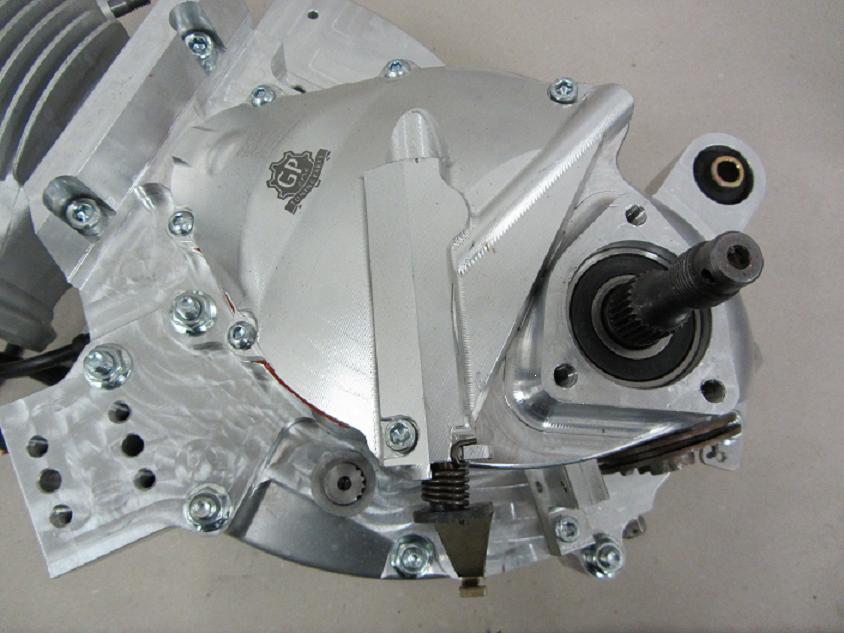

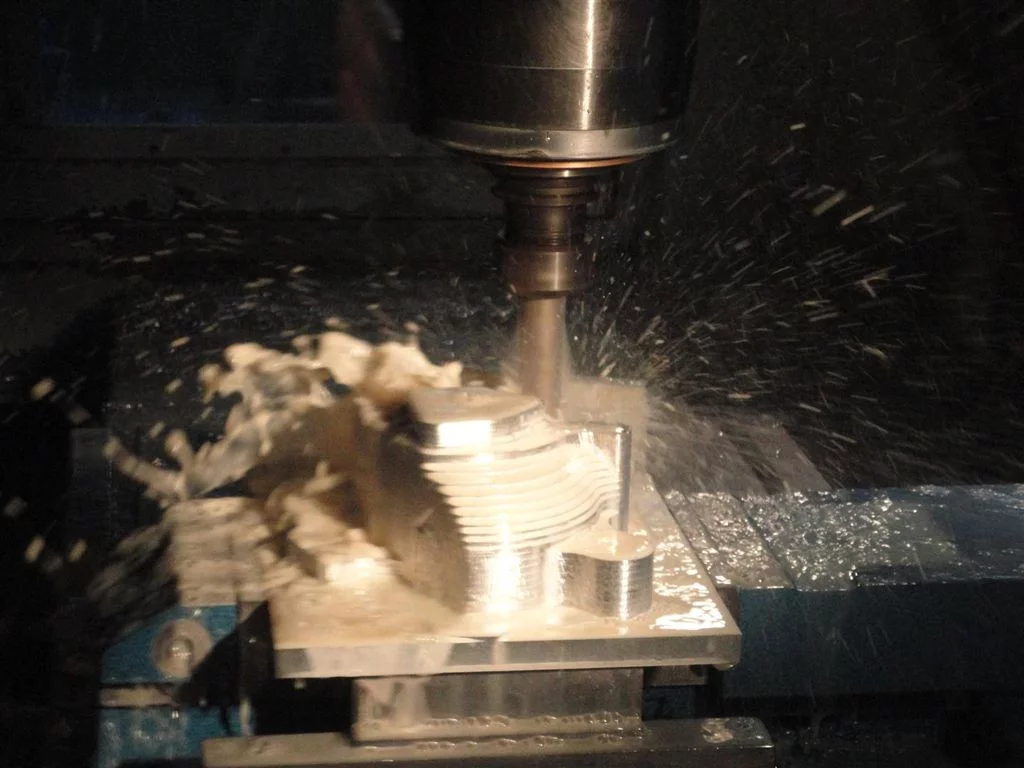

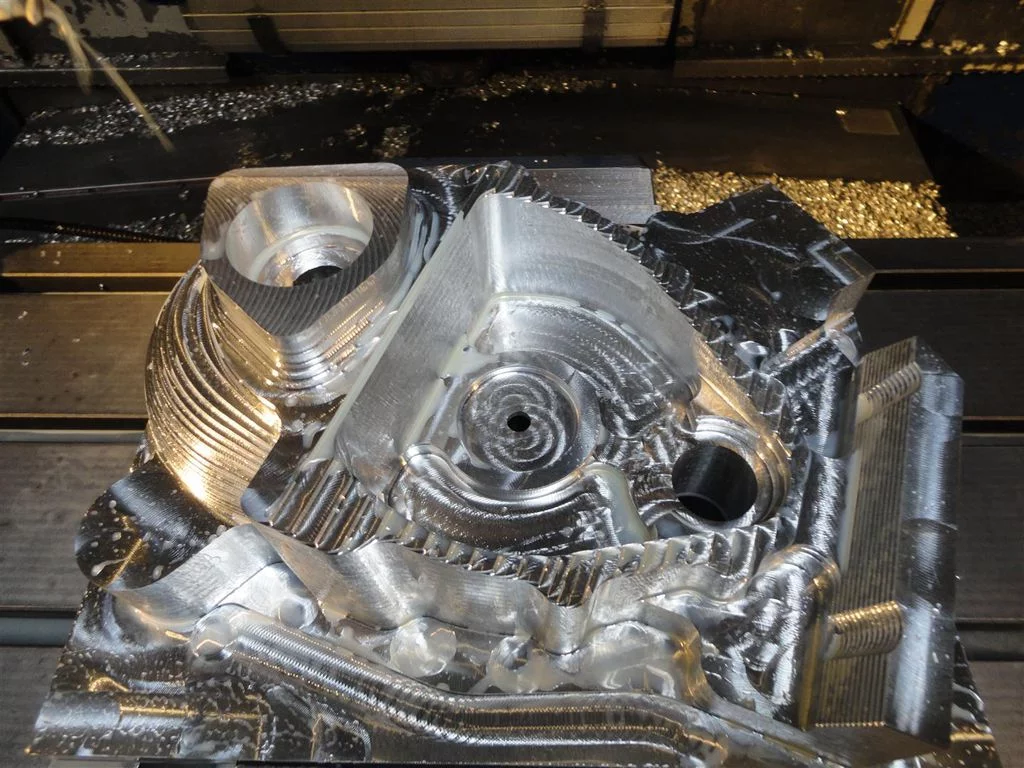

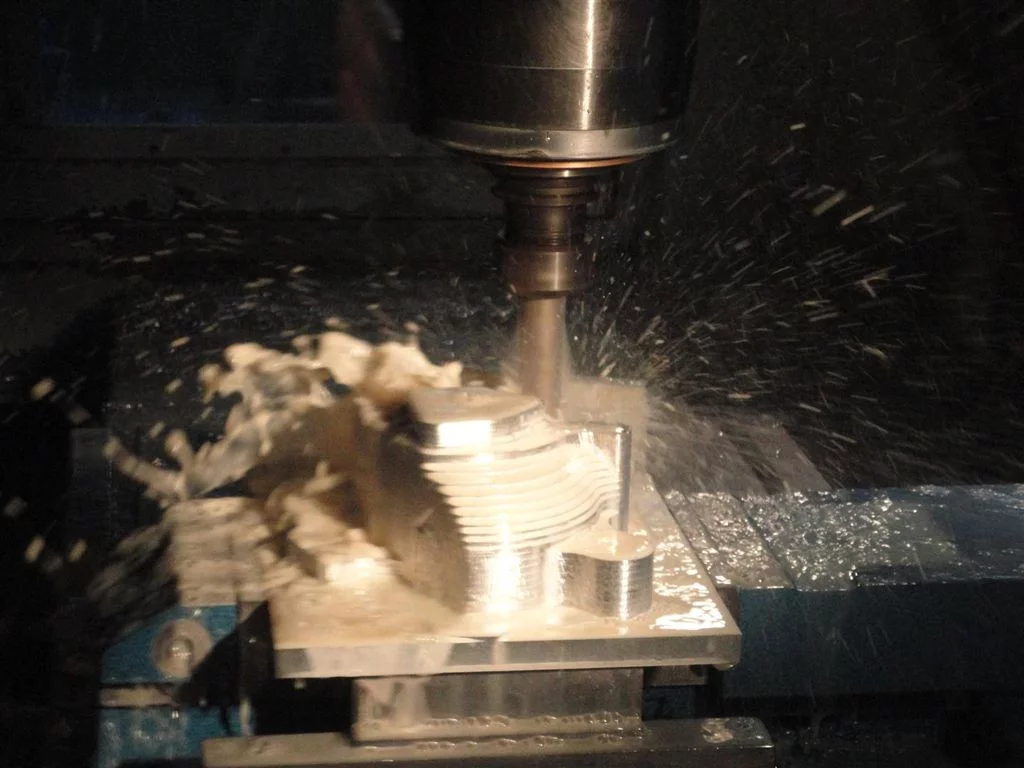

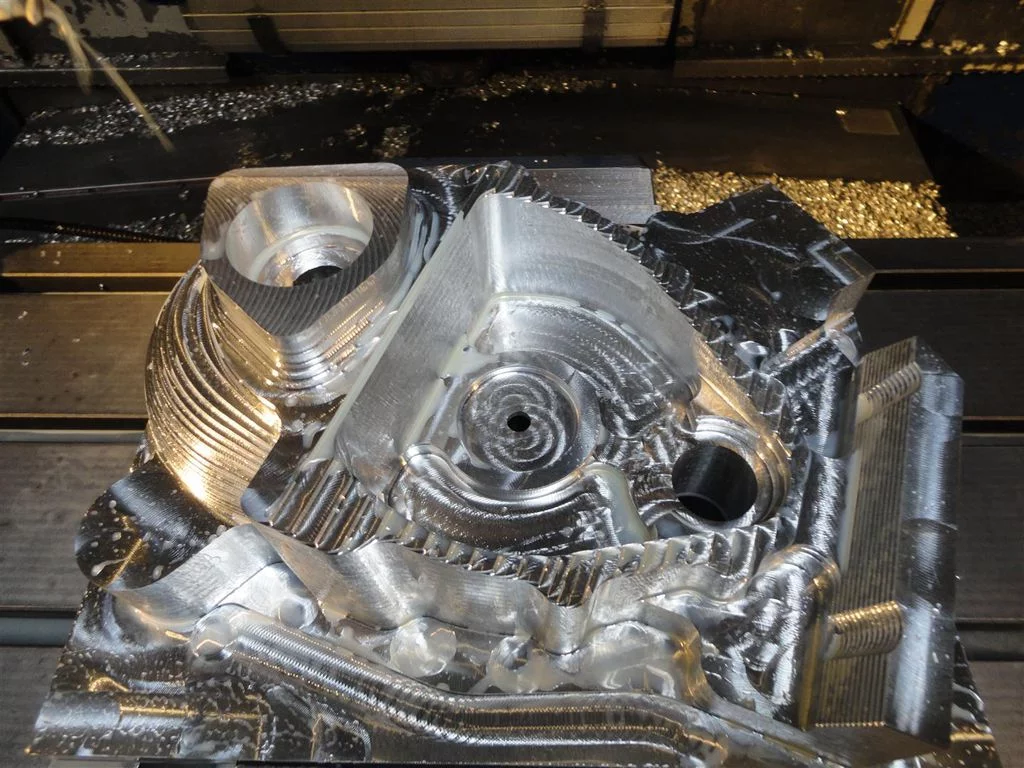

Pour le moteur, nous avons opté pour un carter CNC complet de Gernot Penn, qui avec son label GP un propose de belles pièces CNC pour le pilote Vespa. Le carter moteur est destiné à un Cylindre Polini Evo ainsi que Vilebrequin Polini Evo être fabriqué pour correspondre.

Vendredi 13.01.2012

Sablage Vespa

En fait, ce n'est pas une bonne date pour récupérer un cadre de sablage. Heureusement et malgré toutes les craintes, il reste beaucoup de précieuses tôles Vespa après le sablage. Bien sûr, la vieille dame italienne révèle une ou deux bosses après le retrait de la peinture de plus de 30 ans.

Bref, rien de grave.

Dirk, maître de la pince à dénuder et de la lime à carrosserie, s'occupe de la tôlerie.

Lundi 16.01.2012

Les freins du scooter

Aujourd'hui, nous allons les prendre système de freinage en attaque... Pour que le fork PK soit correctement dans notre cadre par la suite, le fork doit être traité. Sans traitement approprié, vous obtiendrez un "châssis chopper" car la fourche PK dans la zone inférieure, c'est-à-dire la dimension entre le coussinet inférieur et le milieu de la roue, est plus longue qu'avec les fourches V50 / ET3.

Pour ce faire, nous envoyons la fourche à Würselen, à la société jaune. Là, le siège de roulement inférieur de notre fourche est désactivé de 10 mm et le tube de direction est raccourci de 25 mm. Armin a l'expérience des conversions de ce genre et fera ce travail pour nous. L'affaire est bien entendu soumise à une certaine pression de délai, puisque les pièces doivent encore aller chez le peintre.

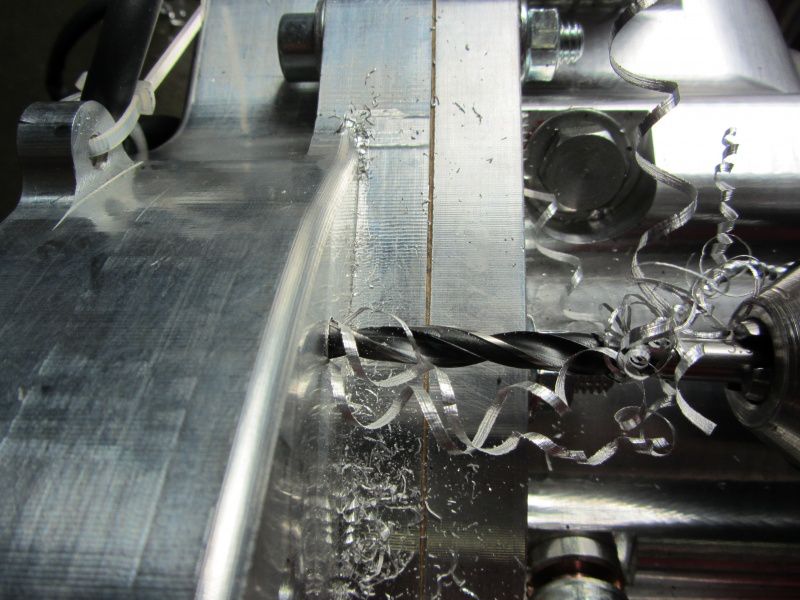

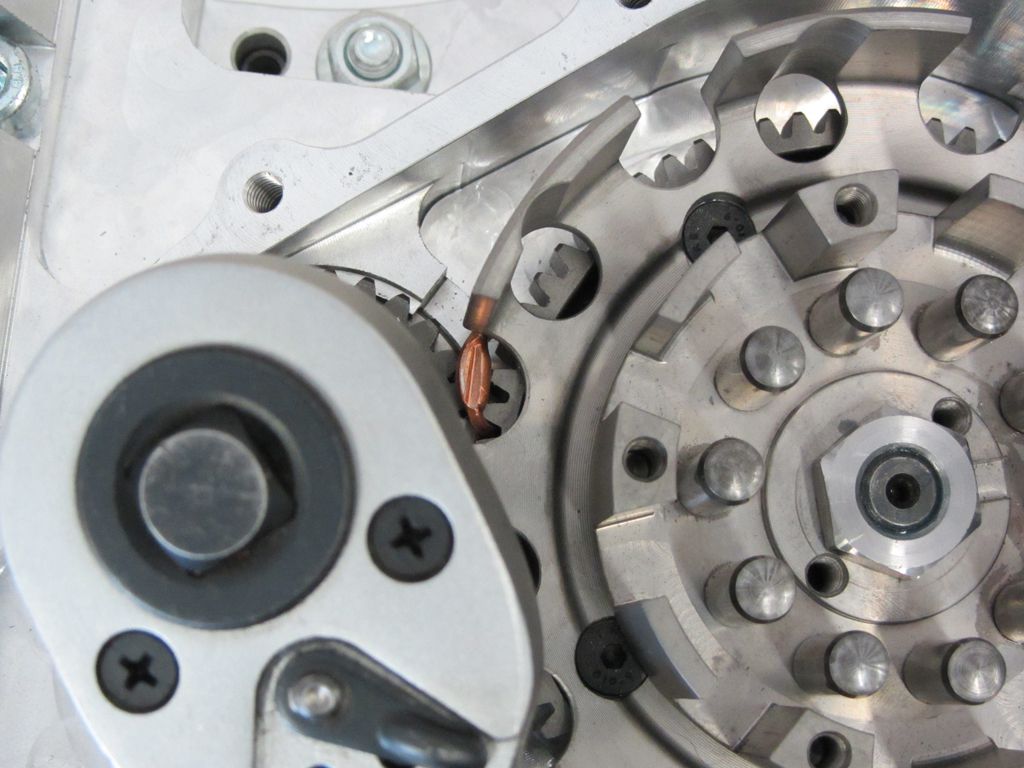

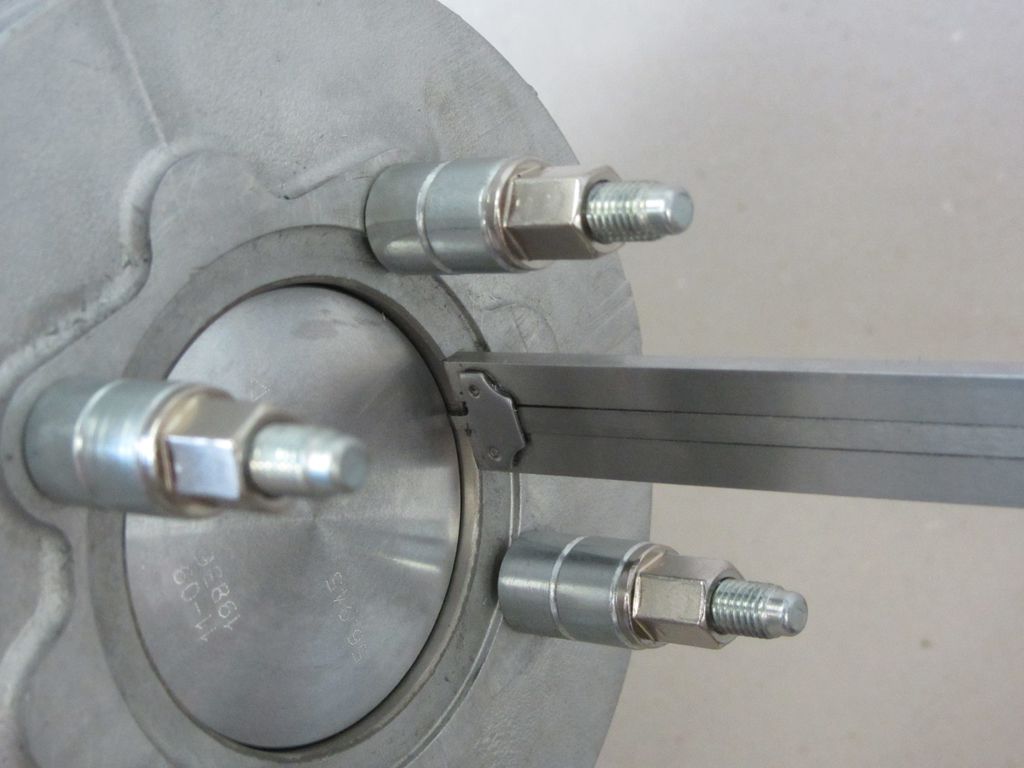

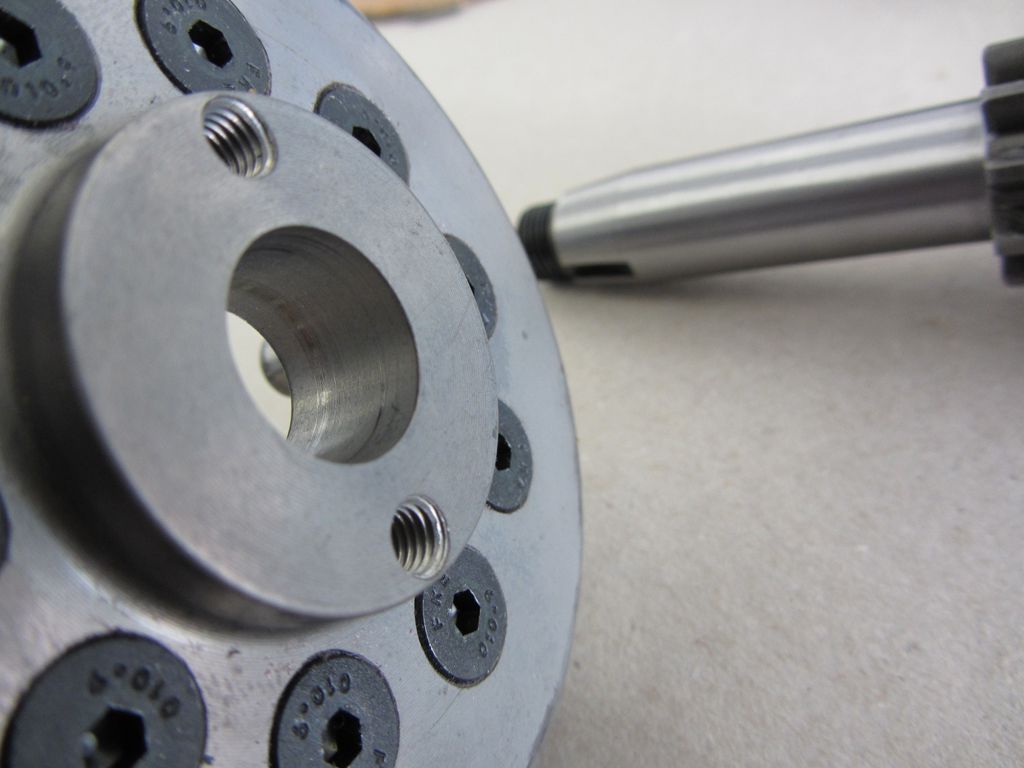

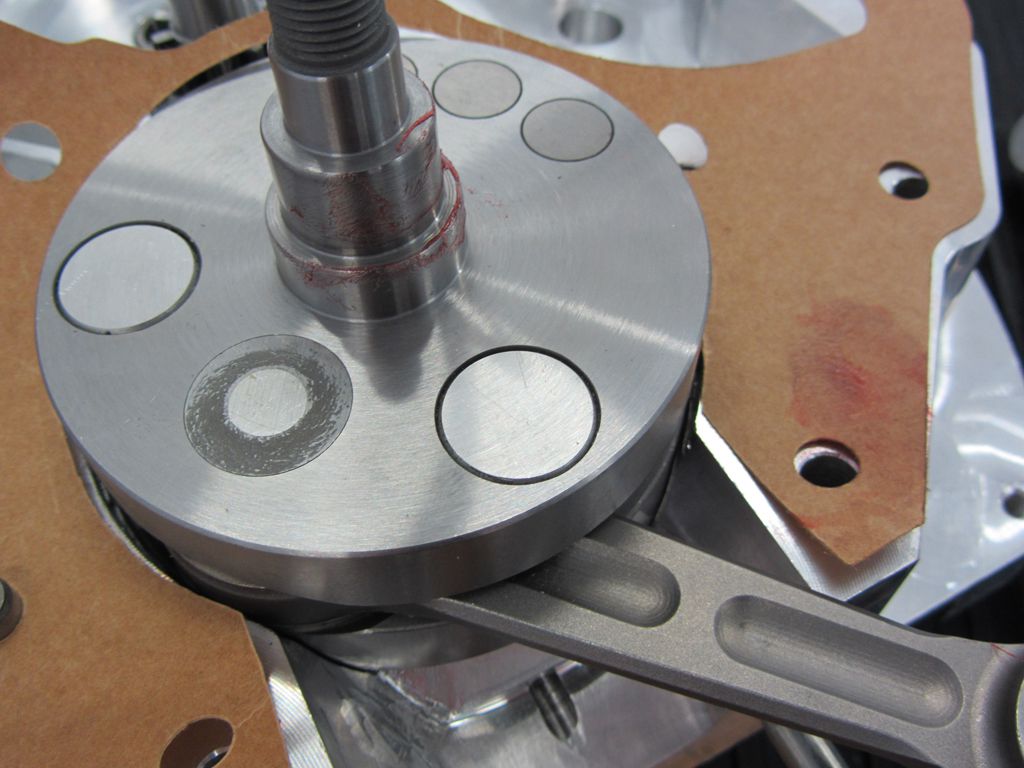

Un moyeu de roue séparé doit être fabriqué pour le frein à disque arrière prévu. Pour ce faire, nous avons d'abord un échantillon fait pour la denture de l'arbre principal - cela semble plus facile qu'il ne l'est maintenant ... :-)

Le motif est réalisé par électroérosion par fil par l'équipe de pilotes de course Dennis. À ce stade, nous voudrions dire un grand merci à "Denni", car c'est toujours lui qui, quand les choses doivent être faites rapidement et que les pièces doivent être prêtes "d'ici à hier", s'occupe du traitement de tels "petites choses".

.... et ça convient aussi.

Frein à disque entièrement hydraulique

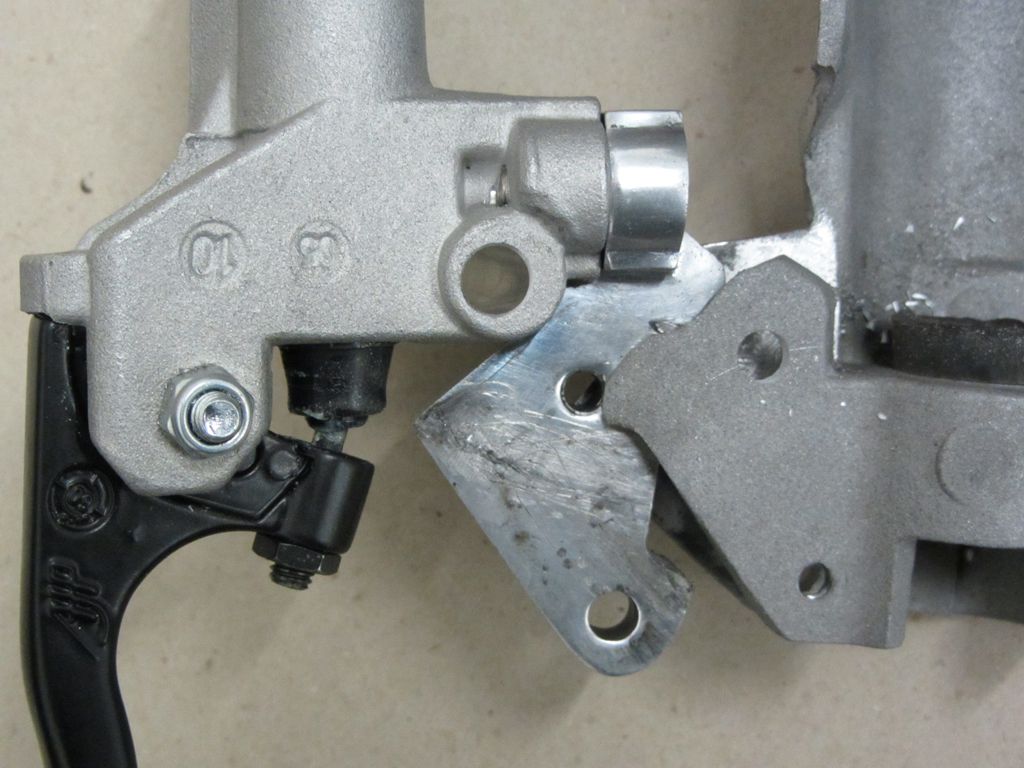

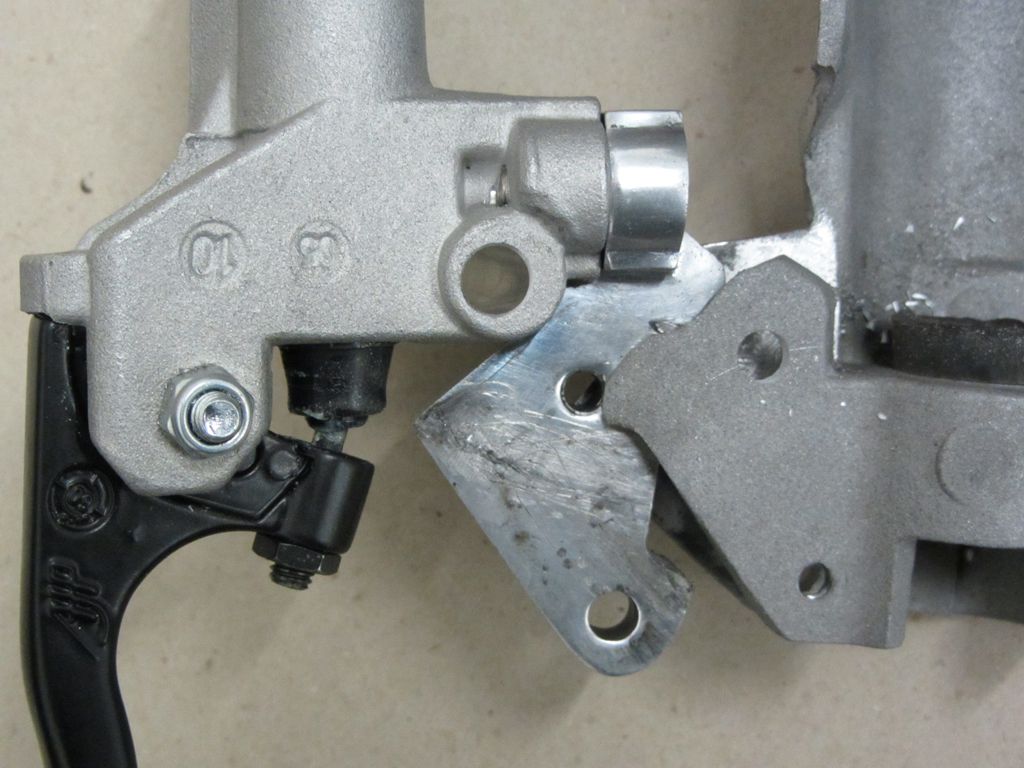

Le frein à disque avant doit être actionné entièrement hydrauliquement. Pour ce faire, il est nécessaire de fixer une pompe de frein au guidon.

Dans notre cas, nous en choisirons un Pompe de frein AJP avec un piston de 11 mm.

Pour cela conviendra Adaptateur de pompe de frein qui, cependant, rendent la refonte du guidon inévitable. Avec un Etrier de frein Grimeca Avec un piston de 30 mm, vous devriez pouvoir obtenir de bonnes performances de freinage avec un point de pression agréablement doux.

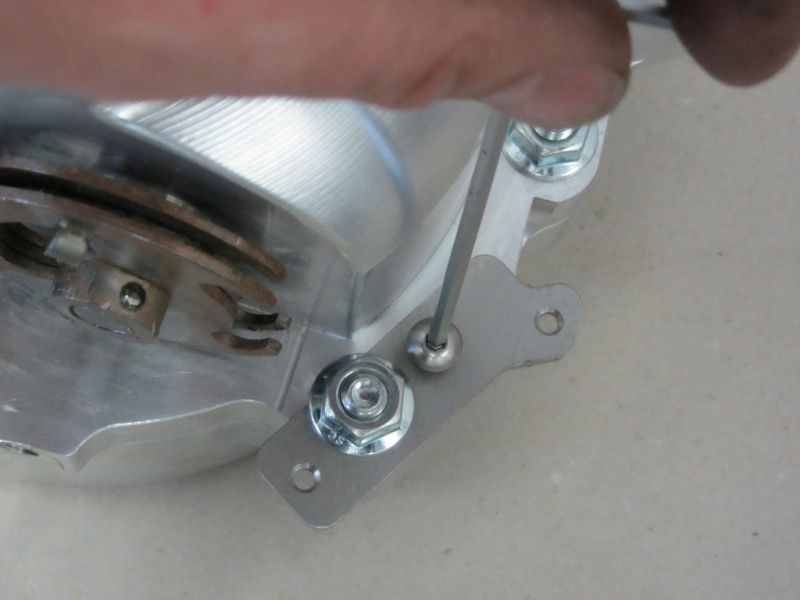

Ici vous pouvez juste voir l'adaptateur d'en bas le guidon installé, le support de câble de frein d'origine doit être retiré pour l'installation :

Pour que l'adaptateur s'intègre dans l'enregistrement comme indiqué ici, vous devez investir quelques minutes.

Tant mieux quand tout se passe bien par la suite.

Mardi 17.01.2012

Entre-temps, nous avons reçu un message d'Autriche indiquant que les carters de moteur sont en production.

Jambe de cadre

Pour que notre coureur reste toujours sur la bonne voie lors de changements de charge rapides et de fortes manœuvres de freinage, il obtient une jambe de force sur laquelle le plus tard Amortisseur de direction est monté.

La jambe de force à double tube est fixée directement sur le tube de direction. Un appui sur la feuille mince du Tunnel de cadre L'expérience a montré qu'il ne dure pas longtemps et peut s'arracher lors de fortes manœuvres de freinage. Les entretoises sont guidées dans le cadre sur le côté sous le nez de la banquette et interceptées à l'intérieur du cadre avec une entretoise transversale.

Pour l'amortisseur de direction, nous attachons un écrou d'espacement à la jambe de force gauche.

Soudez le tout brièvement puis la jambe de force est en place.

Mercredi 18.01.2012

Aujourd'hui, les jantes passent à la compression haute brillance. Pour le moment, vous êtes toujours vêtu de gris Piaggio.

Jeudi 19.01.2012

La fourche est enfin de retour. Afin d'accueillir les jantes de 11 et de compenser le décalage de piste de 8 mm qui en résulte, nous devons tordre légèrement la fourche avant de la souder. Toutes les pièces sont d'abord assemblées à sec pour mesurer la distance à laquelle la fourche / le culbuteur doit être tourné.

En tournant légèrement la fourche, le support d'amortisseur se déplace vers l'extérieur si loin que le garde-boue ne rentre plus. Mais plus à ce sujet plus tard, d'abord la fourche est soudée. La fourche est soudée en couches avec le manchon inséré, qui est destiné à renforcer le point de séparation.

Après le soudage, le joint est lissé et plâtré.

Maintenant pour le garde-boue, pour que l'amortisseur PK avec son support s'adapte toujours sous le garde-boue, il faut l'élargir. D'abord le garde-boue est séparé. Ensuite, il est élargi d'environ 10 mm avec de la tôle.

Le tout est ensuite rendu joli et adapté à la fourche. Comme vous pouvez le voir ici sur la vue de côté, le garde-boue est malheureusement maintenant fixé au cadre. Avec quelque chose douce persuasion mais tout va bien à la fin...

Vendredi 20.01.2012

En éteignant la fourche, la butée de direction inférieure tombe. Bien sûr, il doit être remplacé à nouveau. Dessiner la bonne position dans le cadre est un peu difficile.

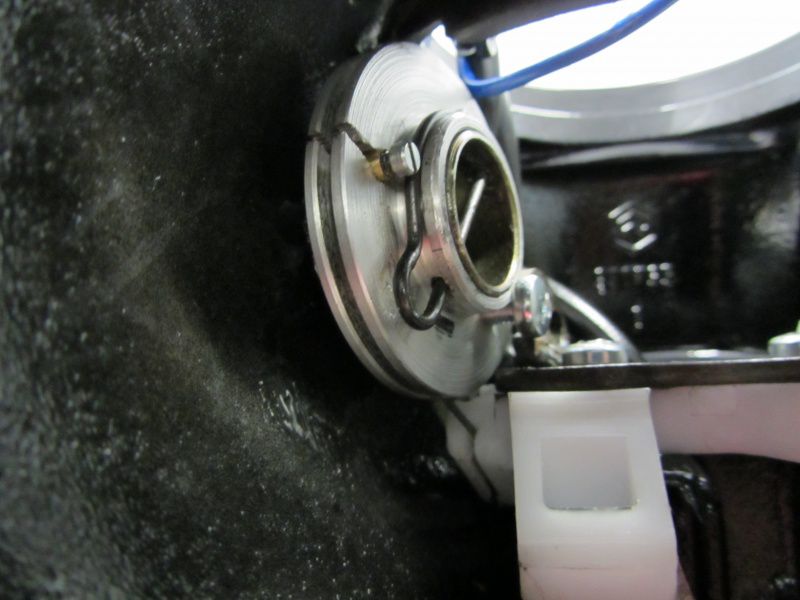

Ensuite, la butée de direction est soudée.

L'ET3 a à l'origine une serrure de contact, puisqu'au final on n'utilise qu'un kill switch, le trou dans la tête de direction dérange. Puisque nous voulons installer un robinet de carburant Fastflow avec un indicateur de réserve, l'espace qui est devenu disponible est idéal pour le voyant de l'indicateur de réserve. Après l'ouverture de la serrure à souder, le guidon doit être à nouveau lissé et une découpe appropriée pour le voyant être fait.

Maintenant que tout le travail sur les pièces à peindre est terminé, la préparation à la peinture commence. Le scooter devrait obtenir sa palette de couleurs chez Pfeil Design en Autriche. Mais avant que le cadre et les pièces rapportées ne soient envoyés dans le pays voisin pour être peints, le cadre est rempli et apprêté ici sur place.

Lundi 23.01.2012

Le cadre et les pièces jointes sont apprêtés et remplis.

Toute la gloire est emballée dans une boîte en bois et préparée pour l'expédition en Autriche.

Bon voyage!

Gernot vient d'écrire que les carters moteurs sont en route...

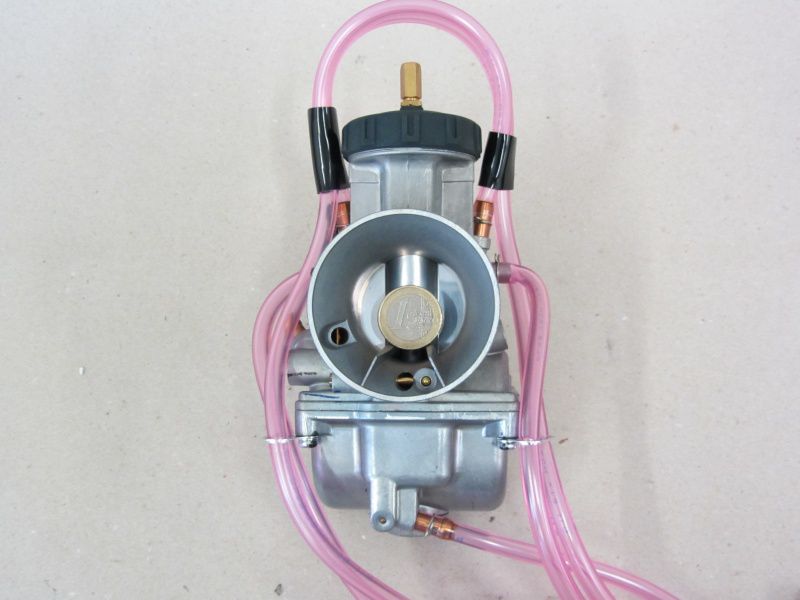

L'aspirateur Falc que nous voulons utiliser pour le Polini Evo est déjà arrivé.

Mardi 24.01.2012

Les jantes sont de retour de la compression haute brillance :-)

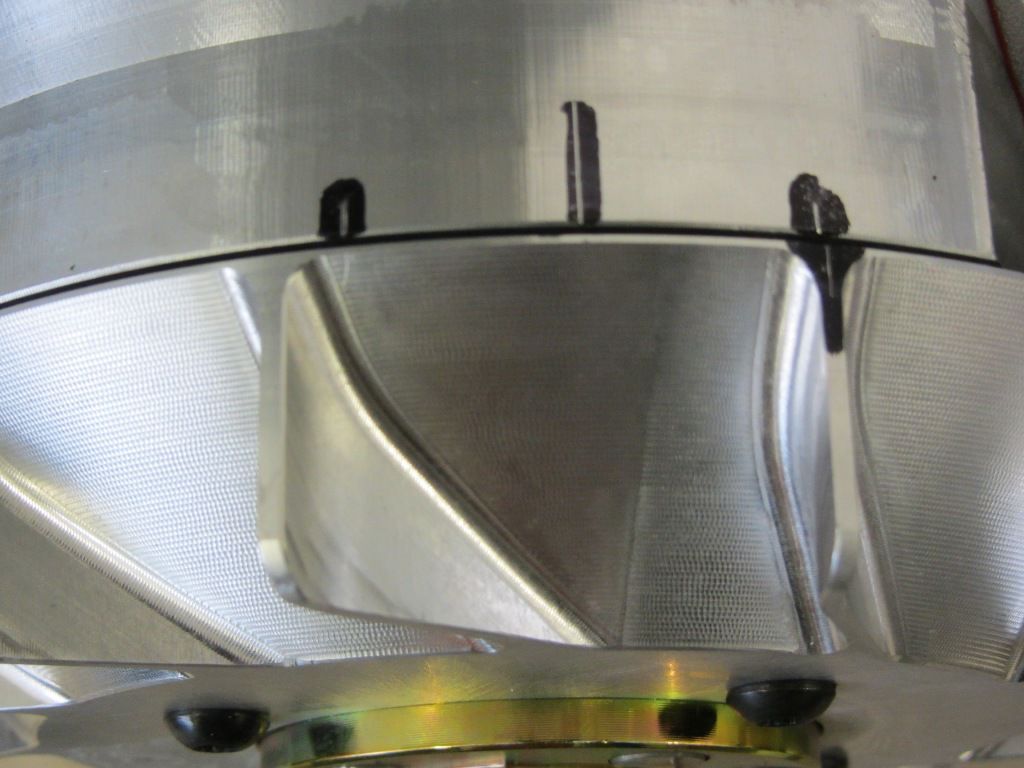

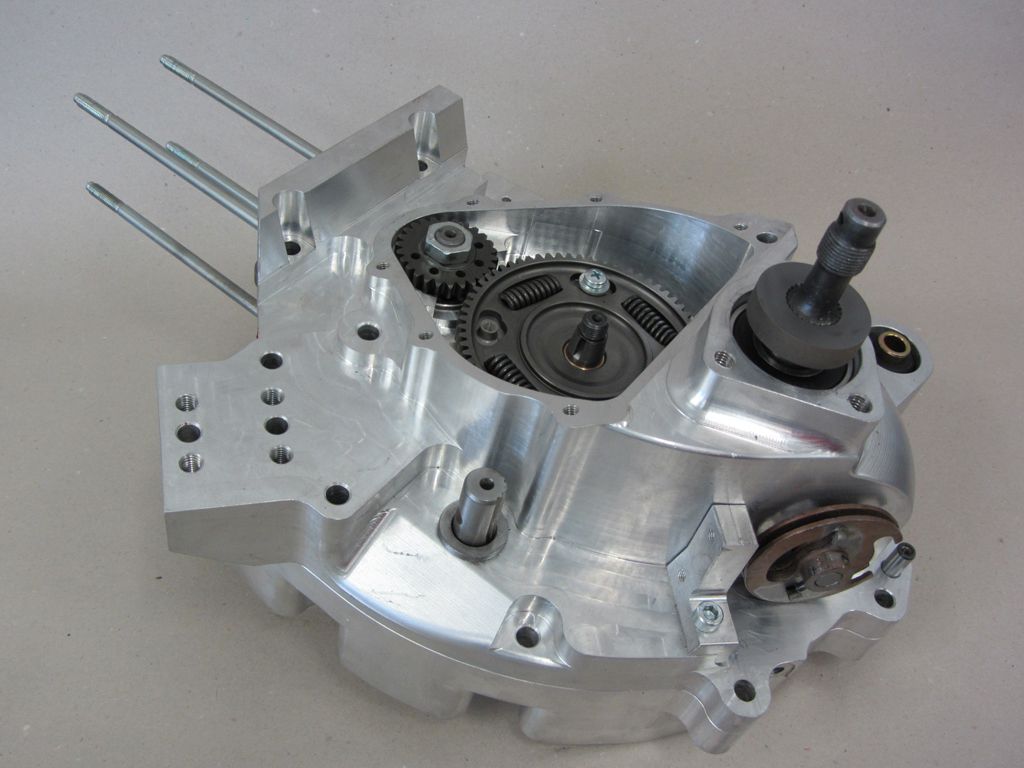

Le carter moteur est également arrivé :-) C'est vraiment du lourd..

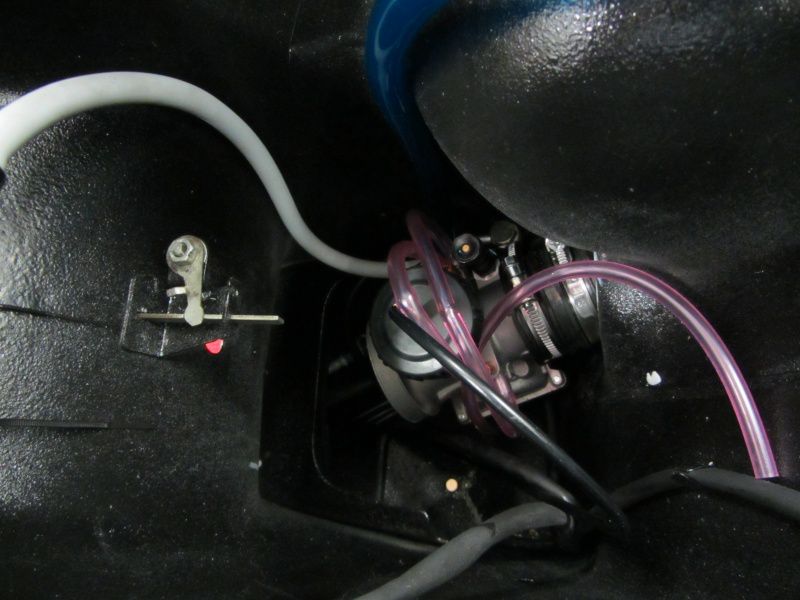

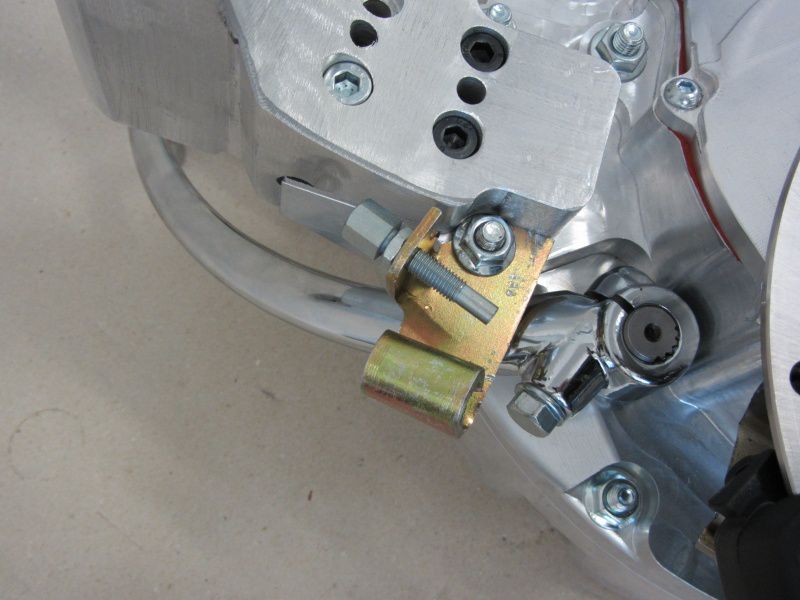

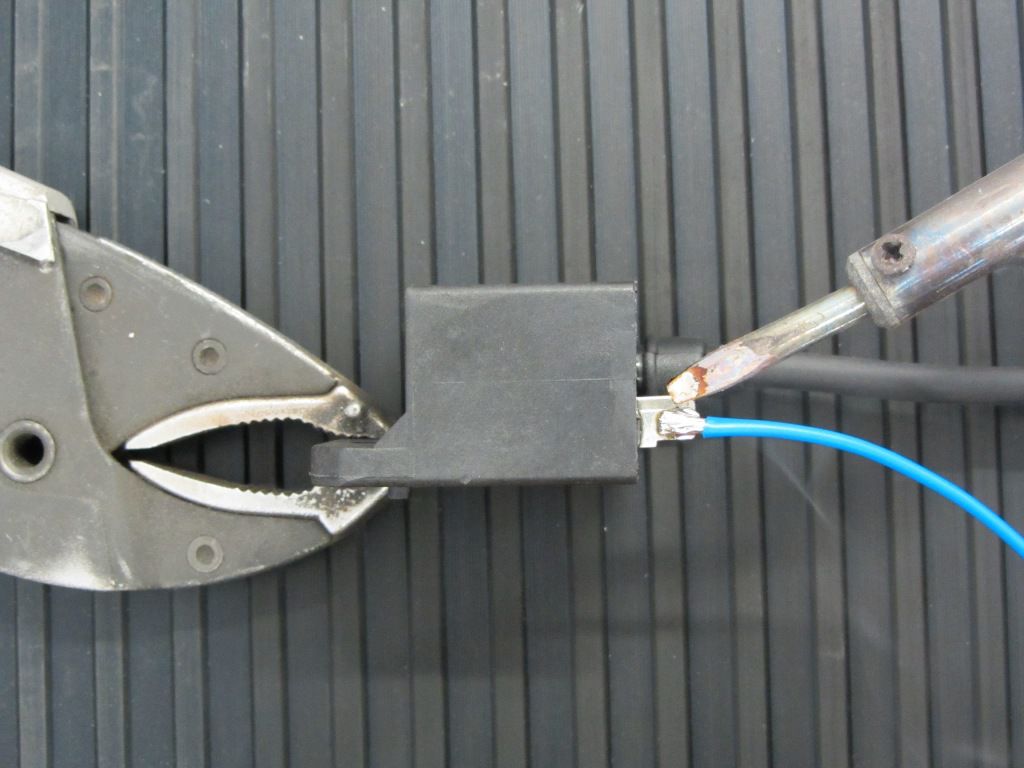

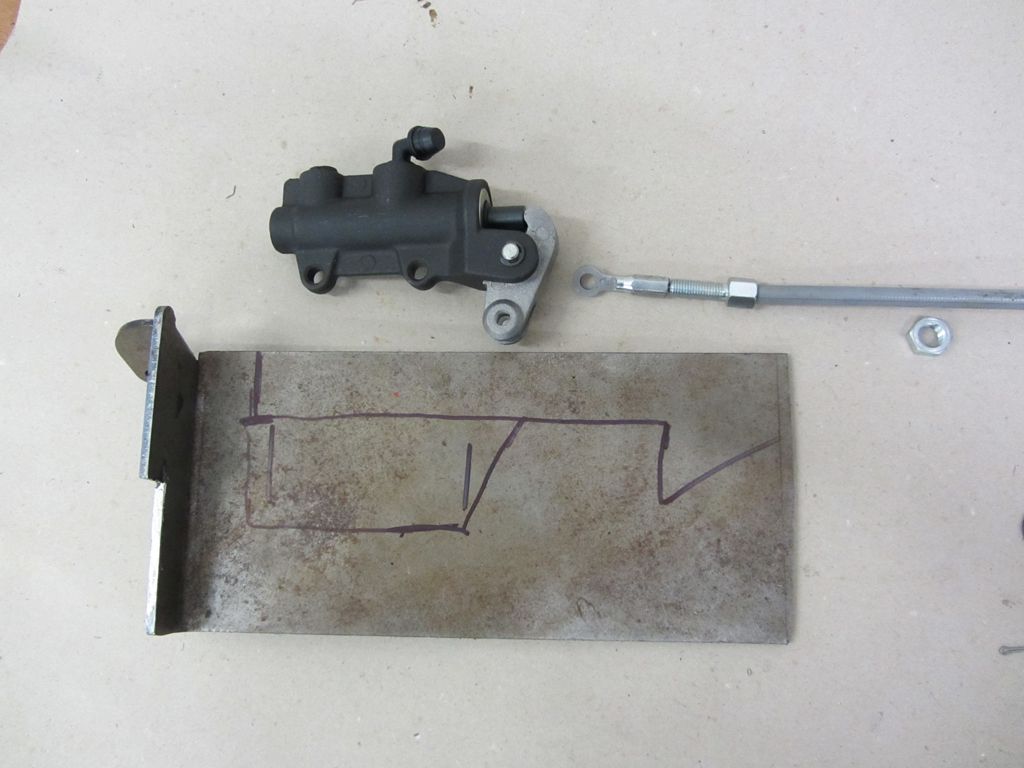

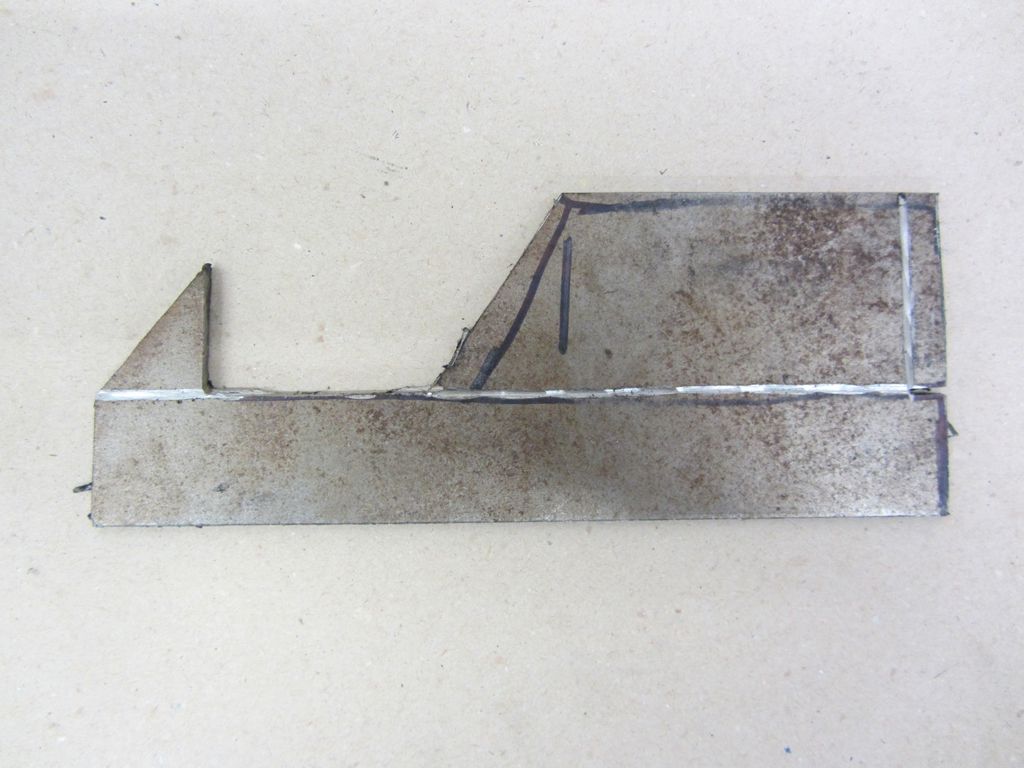

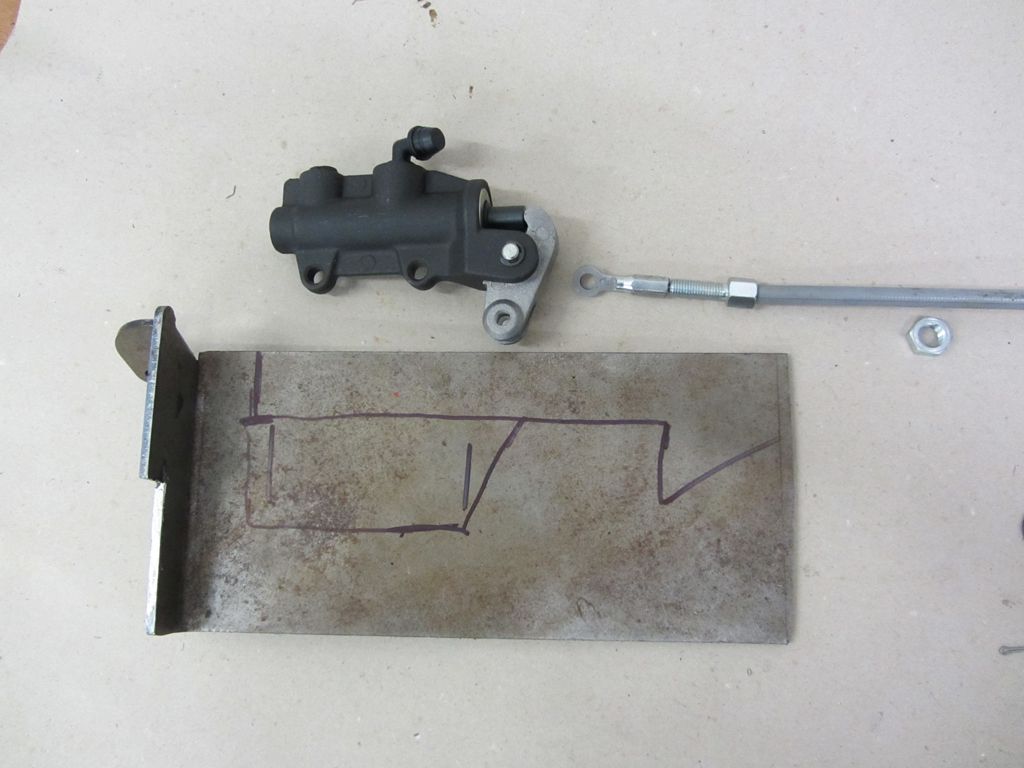

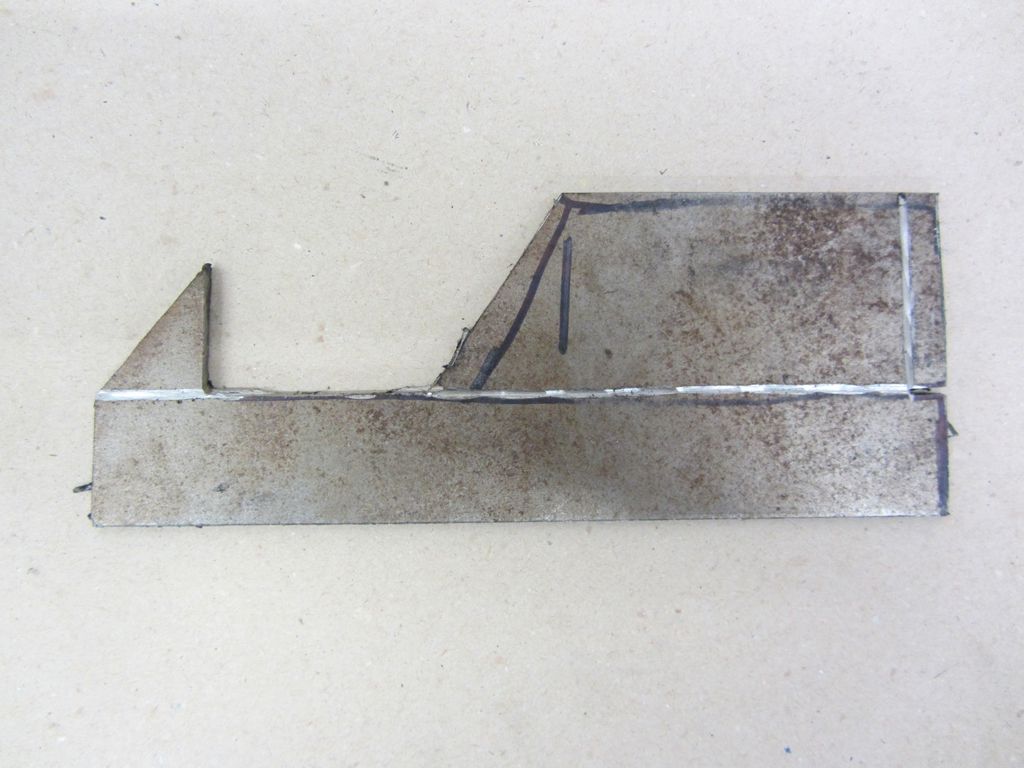

Pour que la roue arrière puisse également être freinée hydrauliquement, je dois brièvement bricoler un système hydraulique partiel. Les ingrédients sont la pédale de frein d'origine et le Cylindre de frein d'un TPH 125.

On dirait que ça marche même :-)

Jeudi 02.02.2012

Maintenant que toutes les pièces sont chez le peintre, vous pouvez vous concentrer sur le moteur.

Le coureur doit être conduit sur route et sur des circuits plus longs.

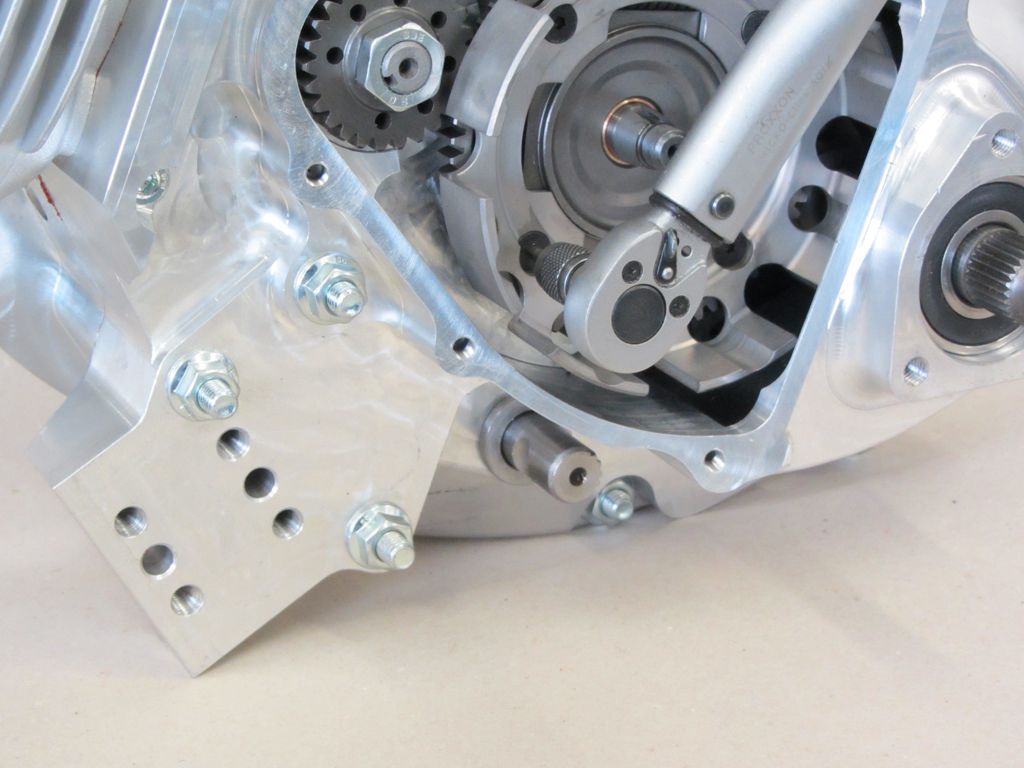

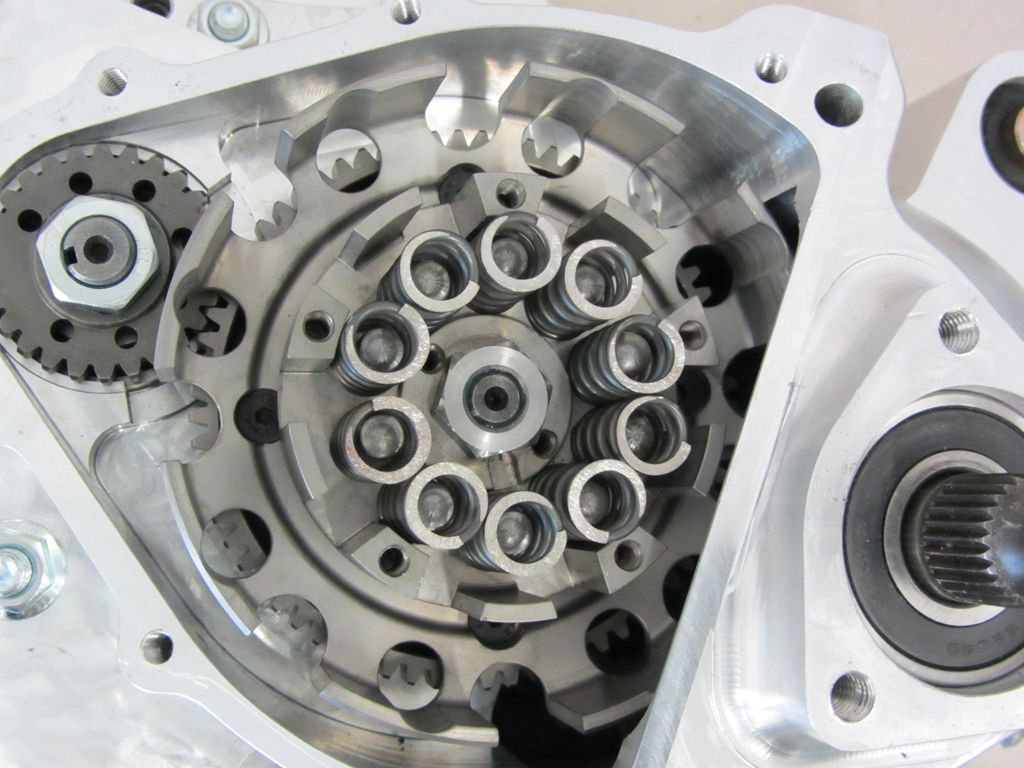

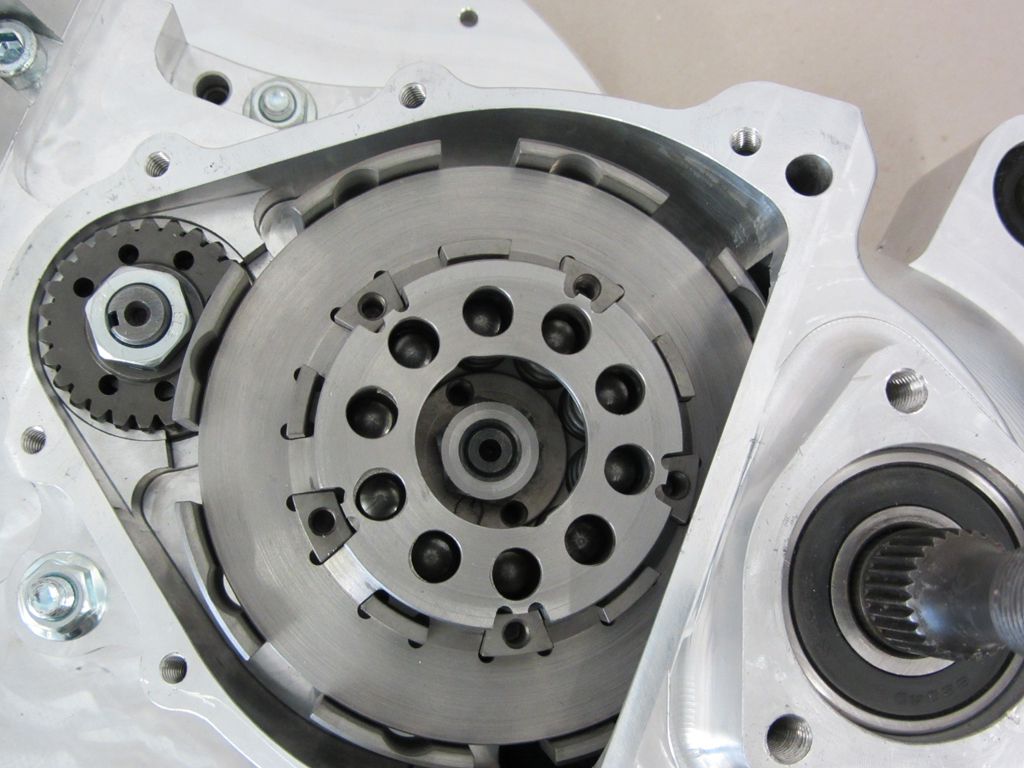

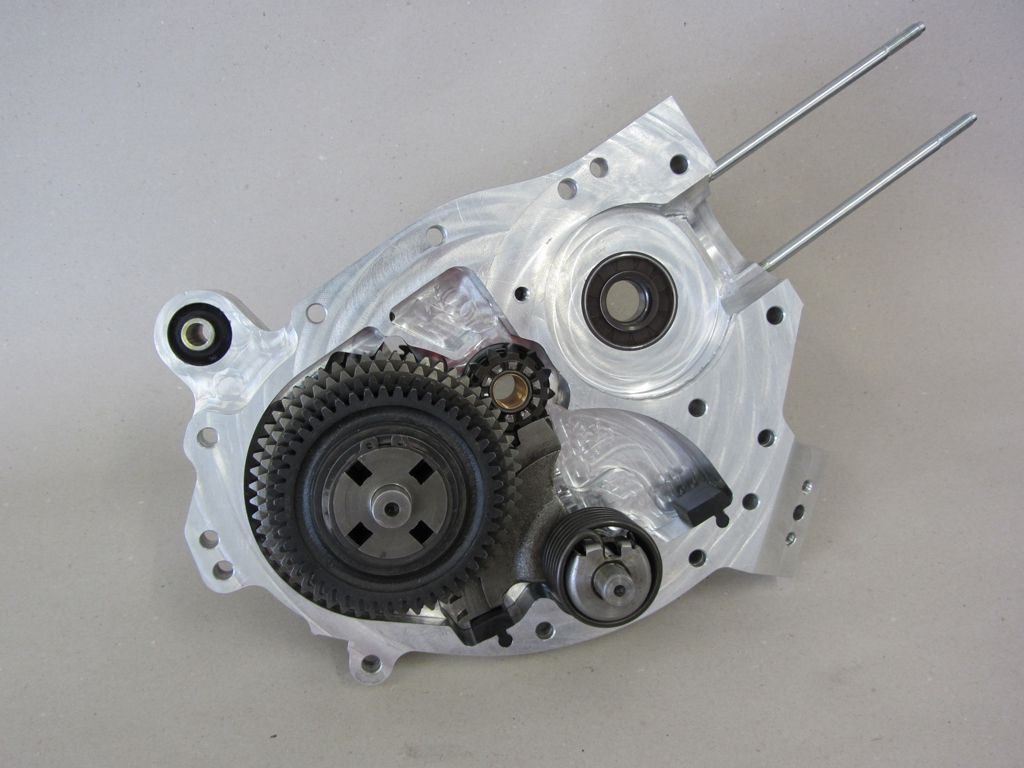

C'est pourquoi nous avons mis en place une boîte de vitesses correspondante.

Pour que vous n'ayez pas toujours le guidon en face pendant les performances attendues à l'accélération, c'est-à-dire que la roue avant quitte la route, nous la prenons Gear 1 et 2 de la DRT gamme pour étendre les deux allées.

Les pignons 3 et 4 restent d'origine sur l'arbre principal. L'arbre principal entièrement équipé est équipé d'un Arbre secondaire DRT "Runner" combinées, ce qui raccourcit à son tour les rapports 3 et 4. En conséquence, vous obtenez une gradation de vitesse plus étroite, ce qui a un effet positif sur le comportement d'accélération de notre coureur et conduit presque certainement à un grand sourire sous vous. Casque .

Nous comptons également sur un pour la griffe de décalage Exécution DRT

ceux d'un ressort de commutation renforcé est tenu sous contrôle.

Il existe de nombreux outils et mesures différents pour installer le ressort de l'interrupteur, nous utilisons simplement une longue douille SW5 du Boîte à cliquet.

Pour que vous sachiez où mettre votre pouce dessus la prochaine fois que vous changez de griffes Changer de balle ne dites pas adieu à l'orbite près de la terre, marquons simplement la position d'installation sans plus tarder.

Lors de l'assemblage des roues dentées, vous devez toujours vérifier la position d'installation correcte.

Quand toutes les roues dentées sont filetées, c'est tout Définir le jeu.

Avec des nouveaux Anneaux d'épaule vous pouvez choisir le jeu de plus près, car les anneaux d'épaule courent toujours sur les premiers kilomètres. L'expérience a montré qu'une dimension d'installation de 0,05 mm-0,10 mm est suffisante.

Lundi 06.02.2012

Et ça continue ...

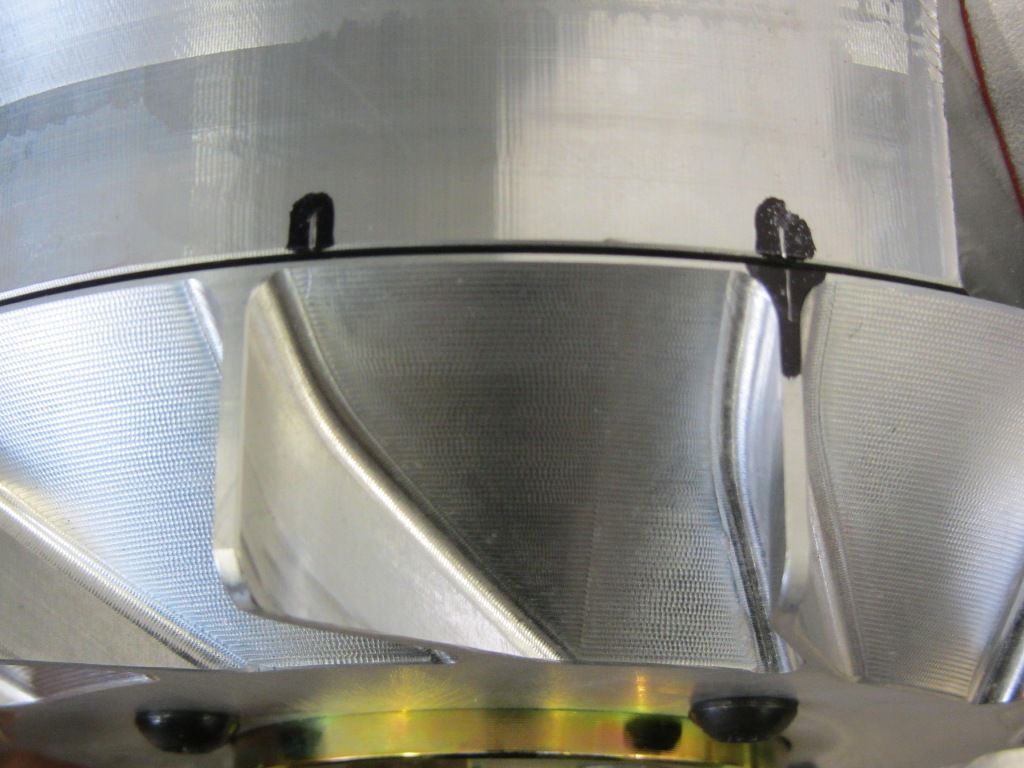

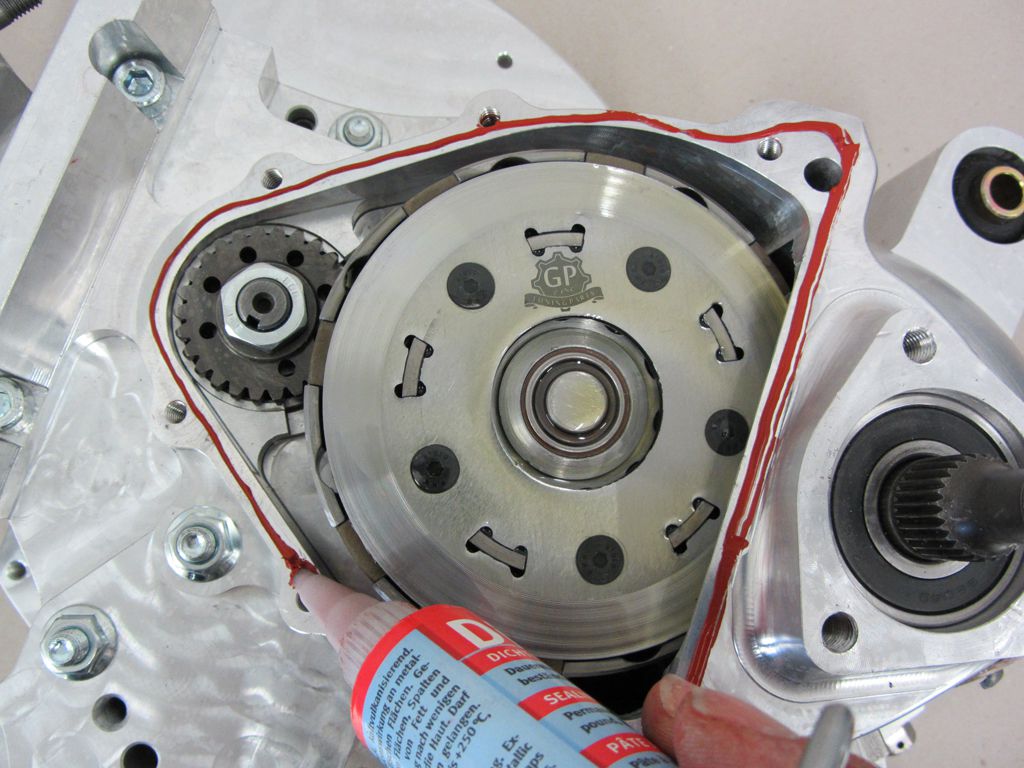

Aujourd'hui le carter moteur essaye sur le frein à disque...